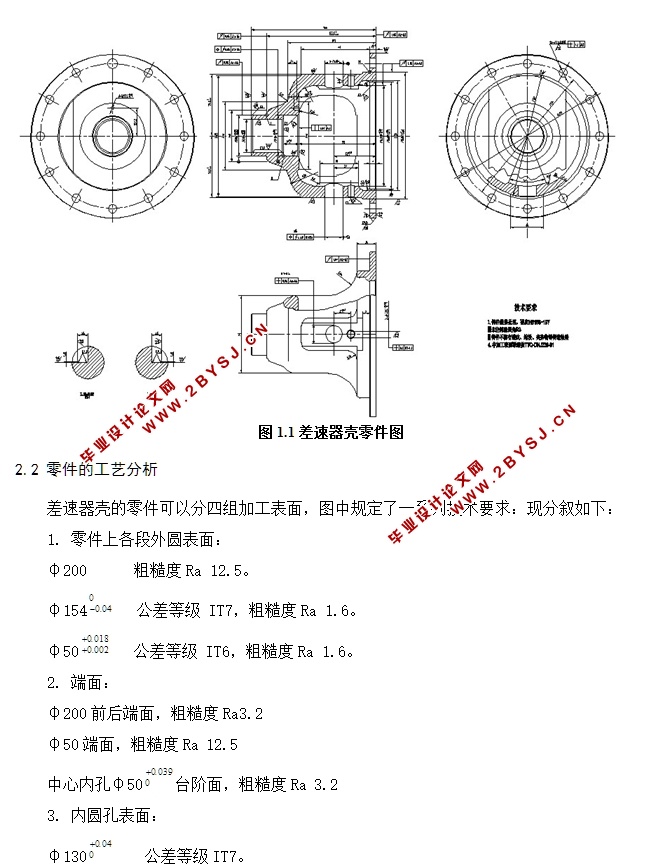

差速器壳体加工工艺研究现状

差速器壳体是汽车传动系统中的重要组成部分,其加工精度要求高,随着汽车工业的飞速发展,差速器壳体的加工工艺也在不断进步。

目前,差速器壳体加工主要采用的工艺包括铸造、锻造和机械加工等,铸造工艺因其能够大规模生产且成本较低,广泛应用于生产实践,铸造工艺存在材料性能不均、易出现气孔和缩孔等缺陷的问题,为此,研究者正在探索新的铸造工艺和材料,以提高铸件的性能和精度。

锻造工艺则能够改善材料的组织结构,提高壳体的机械性能,但锻造工艺对设备和技术的要求很高,且成本相对较高,其应用受到一定的限制。

机械加工是差速器壳体加工的关键环节,包括车削、铣削、钻削等,随着数控技术的普及,加工精度和效率得到了显著提高,高精度加工设备和工艺的应用,使得复杂曲面的加工成为可能。

随着新材料和表面处理技术的发展,差速器壳体的性能得到了进一步提升,采用高强度材料和耐磨材料,可以提高壳体的使用寿命;采用表面处理技术,如喷丸、喷涂等,可以提高壳体的耐磨性和耐腐蚀性。

卫浴用五金件与差速器壳体加工工艺流程

卫浴用五金件和差速器壳体的加工工艺流程存在一定的差异,但也有一些相似之处。

卫浴用五金件的加工工艺流程包括材料准备、切割、成型、抛光、检测等,成型和抛光是关键的工艺环节,直接影响到产品的外观和质量。

而差速器壳体的加工工艺流程则更为复杂,包括材料准备、铸造或锻造、热处理、机械加工、检测等,机械加工环节包括车削、铣削、钻削等多个工序,需要高精度的设备和工艺。

卫浴用五金件和差速器壳体的加工工艺流程都需要严格的质量控制和管理,以确保产品的质量和性能,随着技术的发展,加工设备和工艺的不断进步,也将为这些行业的发展带来更多的机遇和挑战。

TIME

TIME